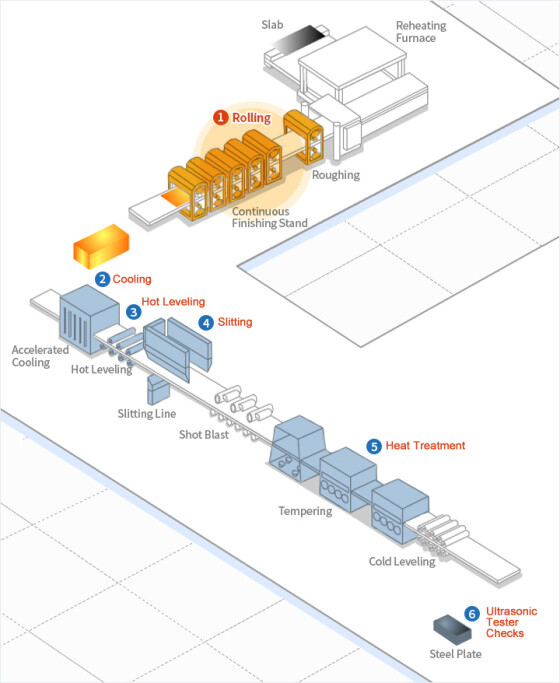

Производственный процесс

1. Прокатка: Реверсивный чистовой стан 4-high с максимальной нагрузкой 7000 тонн минимизирует внутренние дефекты даже в толстых листах. Системы автоматического контроля толщины и формы не только уменьшают отклонение толщины листов, но и улучшают их плоскостность.

2. Охлаждение: Система охлаждения позволяет производить высокопрочную сталь без термообработки за счет прокатки и ускоренного охлаждения. Используя метод туманообразного охлаждения с всасыванием, система обладает высокой охлаждающей способностью и способна поддерживать равномерный температурный градиент по ширине. Это приводит к уменьшению отклонения качества листов.

3. Горячая правка: Горячий правильный стан используется для изготовления высококачественных плоских листов путем устранения остаточных напряжений, оставшихся на прокатанных листах.

4. Резка: После прохождения через охладитель листы подвергаются проверке точности размеров, а затем разрезаются на соответствующую ширину и длину в зависимости от марки и толщины листа с использованием механических ножниц или газового резака. Для достижения более высокой степени точности размеров продукции производственные условия определяются такими факторами, как зазор воздушного ножа и размер сопла газовой горелки.

5. Термообработка: Для достижения структуры листа, требуемой заказчиками, листы подвергаются термообработке после удаления окалины с помощью дробеструйных аппаратов. Термические установки представляют собой неокисляющий тип с радиационными трубами, что позволяет производить листы без окалины после термообработки.

6. Проверка ультразвуковым тестером: Ультразвуковой тестер проверяет наличие раковин, пустот, расслоений и других внутренних дефектов. Этот тест проводится для гарантии внутреннего качества листов, требуемого заказчиками.

Производство

Онлайн-сообщение